高強度螺母是一種在機械工程中廣泛使用的緊固件,主要用于承受高載荷和振動環境下的連接。其特殊的材料和結構設計使其在航空航天、汽車制造、橋梁建設等領域發揮著關鍵作用。本文將從高強度螺母的材料特性、結構設計、力學性能及建模方法四個方面進行深入分析。

高強度螺母通常采用合金鋼、不銹鋼或鈦合金等材料制造,這些材料具有高強度和良好的耐腐蝕性。例如,45號鋼經調質處理后抗拉強度可達1000MPa,而35CrMoA合金鋼更是能在高溫環境下保持穩定的力學性能。材料的選擇直接影響螺母的承載能力和使用壽命,因此在建模過程中需精確考慮材料的本構關系和疲勞特性。

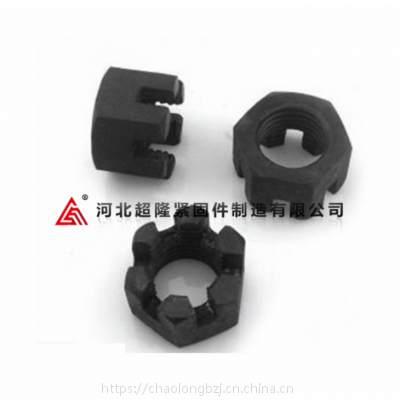

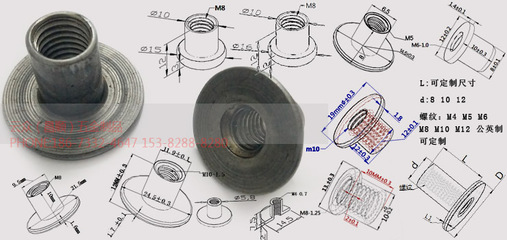

從結構角度看,高強度螺母的螺紋設計尤為關鍵。常見的螺紋類型包括普通三角螺紋和梯形螺紋,其中細牙螺紋因接觸面積大而更適合高強度應用。螺母的高度通常為公稱直徑的0.8-1倍,這種比例既能保證足夠的螺紋嚙合長度,又不會過度增加重量。防松設計也是重要考量,如尼龍嵌件、法蘭面或化學膠粘等防松措施都需要在建模中準確體現。

在力學性能方面,高強度螺母需滿足預緊力、抗拉強度和抗剪強度等多項指標。根據GB/T 3098.2標準,8級高強度螺母的保證載荷可達800MPa,12級更可達到1200MPa。建模時需要建立螺母與螺栓的裝配關系,分析螺紋副的應力分布,特別是第一嚙合螺紋承受約30%總載荷這一關鍵特性。

針對高強度螺母的建模,建議采用以下步驟:首先進行幾何建模,精確構建螺紋輪廓和支承面;其次定義材料屬性,包括彈性模量、泊松比和屈服強度;然后設置接觸條件,模擬螺紋副的相互作用;最后進行靜力學分析和疲勞壽命預測。通過有限元分析可以清晰顯示應力集中區域,為結構優化提供依據。

實際工程應用中,高強度螺母的建模還需考慮表面處理(如磷化、達克羅處理)對摩擦系數的影響,以及溫度變化對預緊力的影響。正確的建模方法不僅能預測螺母的性能,還能指導安裝扭矩的確定和防松措施的選擇,確保連接系統的安全可靠。

高強度螺母的建模是一個多學科交叉的復雜過程,需要綜合運用材料力學、機械設計和數值分析等知識。隨著計算機技術的發展,基于數字化孿生的螺母全生命周期建模將成為未來發展趨勢,為高端裝備制造提供更精準的技術支撐。